- Todo

- Nombre del producto

- Palabras clave

- Modelo de producto

- Resumen del producto

- Descripción del producto

- Búsqueda de texto completo

Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-10-09 Origen:Sitio

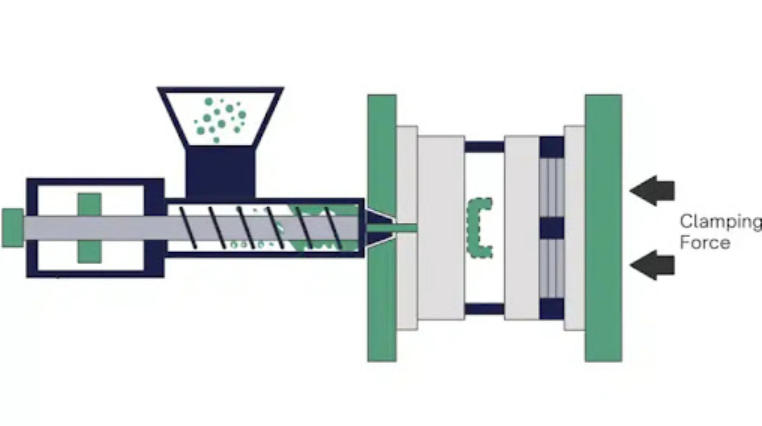

En el mundo del moldeo por inyección , la precisión y el control lo son todo. Cada etapa del proceso de moldeo (desde fundir e inyectar el plástico hasta enfriar y expulsar la pieza terminada) debe monitorearse cuidadosamente para garantizar una calidad constante. Entre estos parámetros, uno de los factores más críticos, aunque a veces mal comprendido, es la fuerza de sujeción.

Entonces, ¿qué es exactamente la fuerza de sujeción en el moldeo por inyección, por qué es importante y cómo se calcula? Analicémoslo en detalle.

La fuerza de sujeción es la cantidad de fuerza aplicada por la máquina de moldeo por inyección para mantener las dos mitades del molde cerradas de forma segura durante el proceso de inyección.

Cuando se inyecta plástico fundido en la cavidad del molde a alta presión, naturalmente intenta separar las mitades del molde. El sistema de sujeción debe generar suficiente fuerza de oposición para evitar que el molde se abra y provoque flashing (una fina capa de exceso de plástico que se filtra fuera de la cavidad).

En términos simples:

Fuerza de sujeción = la potencia que mantiene cerrado el molde contra la presión de inyección.

Se mide en toneladas o kilonewtons (kN), según la región o el fabricante.

Mantener la fuerza de sujeción correcta es esencial para la calidad de las piezas, la estabilidad del proceso y la eficiencia de la máquina.

Si la fuerza es demasiado baja, pueden surgir varios problemas:

El molde puede abrirse ligeramente durante la inyección, lo que provoca la formación de rebabas.

Las dimensiones de las piezas pueden volverse inconsistentes debido a la pérdida de presión.

Se pueden producir daños en el molde si el tapajuntas repetido provoca desgaste en la línea de separación.

Si la fuerza es demasiado alta, tampoco es bueno:

Aumenta la tensión mecánica en el molde y la máquina.

Puede provocar un desgaste prematuro de las barras de unión y de las placas.

Consume más energía de la necesaria.

Puede causar problemas de ventilación, atrapar aire y provocar defectos.

Por lo tanto, el objetivo es establecer una fuerza de sujeción óptima, la suficiente para mantener el molde sellado sin sobrecargar el sistema.

Las máquinas de moldeo por inyección están diseñadas con una unidad de sujeción que proporciona esta fuerza de sujeción. Existen dos tipos principales de sistemas de sujeción:

a. Sujeción hidráulica

Las máquinas hidráulicas utilizan aceite hidráulico presurizado para mover y bloquear el molde. El pistón hidráulico ejerce fuerza sobre los platos del molde para mantener el cierre durante la inyección.

Ventajas:

Alta capacidad de fuerza

Adecuado para moldes grandes

Desventajas:

Operación más lenta

Mayor consumo de energía

Requiere mantenimiento regular de los componentes hidráulicos.

b. Sujeción mecánica o de palanca

Los sistemas de palanca utilizan una serie de enlaces mecánicos (como una junta de palanca) para multiplicar la fuerza a medida que se cierra el molde. Una vez que la palanca está completamente extendida, bloquea el molde en su posición.

Ventajas:

Tiempos de ciclo más rápidos

Menor uso de energía

Excelente repetibilidad

Desventajas:

Configuración mecánica más compleja

Limitado en máquinas muy grandes.

Las modernas máquinas híbridas y totalmente eléctricas pueden combinar lo mejor de ambas: proporcionar un control de sujeción eficiente, preciso y que ahorra energía.

La fuerza de sujeción requerida depende de varios factores, principalmente el área proyectada de la pieza y la presión de inyección utilizada.

La fórmula general es:

Ejemplo:

Área proyectada = 200 cm²

Presión de la cavidad = 400 kg/cm²

Por tanto, se necesita una máquina con al menos 80 toneladas de fuerza de cierre.

Para garantizar la seguridad y la estabilidad, los fabricantes suelen añadir un margen de seguridad del 10 al 20 %, según la geometría y el material de la pieza.

Varias variables influyen en la fuerza de sujeción necesaria para un molde específico:

Factor | Descripción |

Tamaño de pieza (área proyectada) | Una superficie más grande requiere una mayor fuerza de sujeción para contrarrestar la presión. |

Número de cavidades | Más cavidades significan una mayor área total proyectada y, por lo tanto, una mayor fuerza requerida. |

Tipo de material | Los materiales con mayor viscosidad o presión de inyección (como PC o nailon) exigen una sujeción más fuerte. |

Inyección | Una presión de inyección más alta presiona con más fuerza las mitades del molde. |

Geometría de la pieza | Las paredes delgadas o los diseños complejos pueden requerir más fuerza para asegurar un relleno uniforme. |

Detectar la fuerza de sujeción adecuada es un equilibrio entre ciencia y experiencia. Aquí hay algunas señales de que es posible que sea necesario ajustar la fuerza de sujeción:

Problema | Causa posible |

Flash alrededor de los bordes de la pieza | Fuerza de sujeción insuficiente |

Deformaciones parciales o marcas de hundimiento | Fuerza de sujeción excesiva o mala distribución de la presión |

Daños por moho o marcas de tensión. | Demasiada fuerza de sujeción |

Trampas aéreas o tiros cortos | Ventilación inadecuada causada por un cierre demasiado apretado del molde |

Los ingenieros de procesos suelen utilizar sensores de presión, galgas extensométricas de barra de unión o retroalimentación de máquinas digitales para ajustar la configuración.

A continuación se detallan pasos prácticos para configurar y optimizar la fuerza de sujeción:

Comience con las recomendaciones del fabricante. Los manuales de las máquinas a menudo proporcionan pautas generales de fuerza por área (p. ej., 3 a 5 toneladas por pulgada cuadrada de área proyectada).

Realizar un estudio de fuerza de sujeción. Reduzca gradualmente la presión de sujeción hasta que aparezca un destello, luego aumente ligeramente por encima de ese umbral.

Monitorear la calidad de las piezas. Busque defectos visuales y consistencia dimensional.

Verifique las lecturas de la barra de unión. La distribución uniforme garantiza un cierre equilibrado del molde.

Utilice la automatización de máquinas. Las máquinas modernas totalmente eléctricas pueden detectar y ajustar automáticamente los niveles de sujeción para un uso óptimo de la energía.

Al elegir una máquina de moldeo por inyección, la fuerza nominal de sujeción es una especificación clave. Las máquinas generalmente se clasifican según su capacidad máxima de sujeción; por ejemplo, máquinas de 100, 300 u 800 toneladas.

Seleccionar el tonelaje correcto garantiza:

El molde permanece sellado durante la inyección.

La máquina funciona eficientemente sin sobrecargarse.

Hay suficiente margen para futuros ajustes o variaciones del molde.

Sin embargo, lo más grande no siempre es lo mejor: utilizar una máquina de gran tamaño desperdicia energía y espacio. La elección correcta depende del área proyectada, el material y la cantidad de cavidades de su pieza.

La fuerza de sujeción es uno de los parámetros más fundamentales en el moldeo por inyección. Garantiza que el molde permanezca bien cerrado durante la inyección, lo que influye directamente en la calidad de la pieza, la eficiencia de la máquina y la longevidad del molde.

Comprender cómo calcular y optimizar la fuerza de sujeción permite a los fabricantes:

Evite defectos como flash o tomas cortas.

Reducir el desgaste mecánico

Mejorar los tiempos de ciclo y la eficiencia energética.

Ya sea que opere un taller pequeño o una instalación de producción grande, dominar el concepto de fuerza de sujeción es esencial para lograr precisión, consistencia y rentabilidad en el moldeo por inyección.