- Todo

- Nombre del producto

- Palabras clave

- Modelo de producto

- Resumen del producto

- Descripción del producto

- Búsqueda de texto completo

Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-10-30 Origen:Sitio

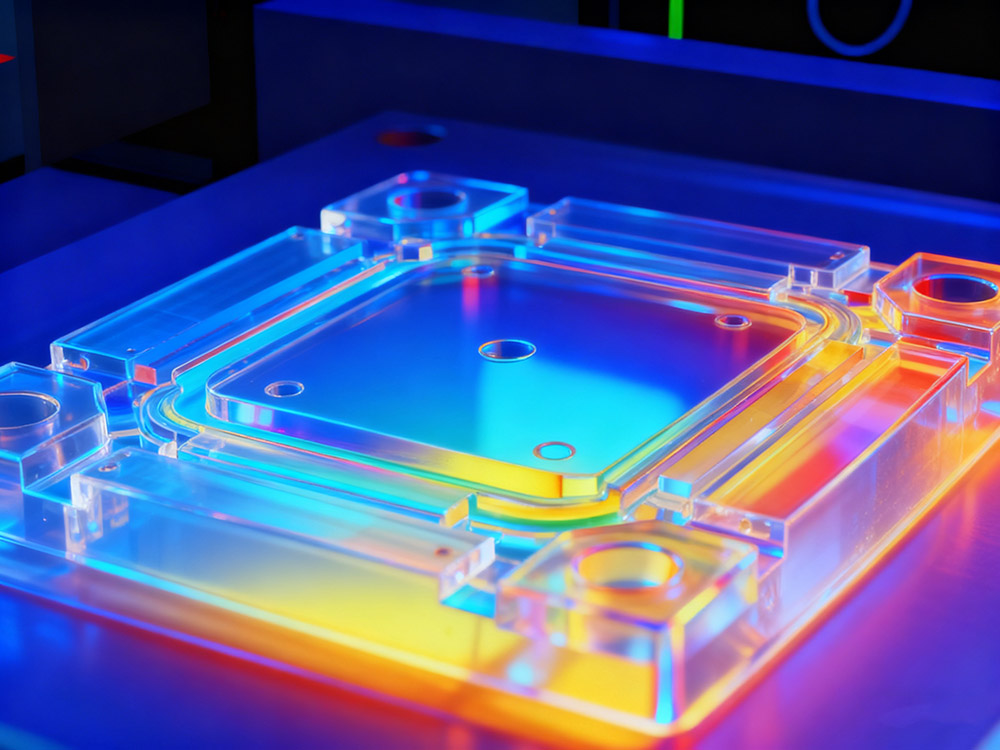

El polimetacrilato de metilo (PMMA), comúnmente conocido como acrílico o con nombres comerciales como Plexiglas y Lucite , es uno de los plásticos transparentes más utilizados en la fabricación moderna. El moldeo por inyección de PMMA se ha convertido en el método de producción preferido para crear componentes claros, duraderos y visualmente atractivos en todas las industrias, desde lentes para automóviles y dispositivos médicos hasta productos electrónicos de consumo y de iluminación.

En este artículo, exploraremos qué es el moldeo por inyección de PMMA, cómo funciona el proceso, las propiedades del material, los requisitos de temperatura, las mejores prácticas y por qué sigue siendo uno de los materiales más valiosos para piezas de plástico transparente en 2025 y más allá.

PMMA es un polímero termoplástico derivado de monómeros de metacrilato de metilo (MMA). Es conocido por su claridad óptica excepcional, su naturaleza liviana y su alta dureza superficial. A menudo denominado 'acrílico', el PMMA sirve como una alternativa liviana y resistente al vidrio.

A diferencia del vidrio, el PMMA se puede moldear en formas intrincadas manteniendo la transparencia y la durabilidad, lo que lo hace ideal tanto para piezas funcionales como decorativas.

La popularidad del PMMA en el moldeo por inyección proviene de su equilibrio único entre transparencia óptica, resistencia y facilidad de procesamiento. Su comportamiento en estado fundido y su viscosidad estable permiten la creación de componentes precisos y de alta calidad con excelentes acabados superficiales.

Los fabricantes eligen el moldeo por inyección de PMMA cuando:

La claridad óptica es esencial (p. ej., lentes, pantallas, guías de luz).

Se desea un acabado superficial liso y brillante.

Se requiere resistencia a la radiación UV y a la intemperie.

Se necesita una apariencia liviana, similar al vidrio.

Aplicaciones comunes

El moldeo por inyección de PMMA se utiliza ampliamente en:

Iluminación automotriz: cubiertas de faros, lentes de luces traseras.

Electrónica de consumo: Paneles indicadores, tapas de indicadores, difusores LED.

Dispositivos médicos: jeringas, lentes de diagnóstico, carcasas protectoras.

Iluminación y arquitectura: Difusores de luz, cubrelámparas, lucernarios.

Artículos para el hogar: envases de cosméticos, componentes de muebles, tanques de acuarios.

PMMA es un polímero sintético producido por la polimerización de monómeros de metacrilato de metilo (MMA). Su estructura molecular repetida le confiere rigidez, excelente transmisión óptica (hasta 92%) y resistencia a la intemperie superior.

Fórmula química:

Propiedad | Descripción |

Transparencia | Hasta un 92 % de transmisión de luz: más claro que el vidrio |

Densidad | ~1,18 g/cm³ (la mitad del peso del vidrio) |

Dureza | Excelente dureza superficial y resistencia al rayado |

Resistencia a los rayos UV | Excelente resistencia a la intemperie y estabilidad del color. |

Temperatura de deflexión del calor | 95–110°C |

Resistencia a la tracción | ~65 MPa |

Fuerza de impacto | Inferior a PC pero superior a PS |

Reciclabilidad | Termoplástico 100% reciclable |

Comparación con otros plásticos transparentes

Material | Claridad óptica | Fuerza de impacto | Resistencia al calor | Costo | Resistencia al clima |

PMMA | ★★★★★ | ★★☆☆☆ | ★★★☆☆ | Moderado | Excelente |

PC (policarbonato) | ★★★★☆ | ★★★★★ | ★★★★☆ | Alto | Bien |

PS (poliestireno) | ★★★☆☆ | ★☆☆☆☆ | ★★☆☆☆ | Bajo | Pobre |

MASCOTA | ★★★★☆ | ★★★☆☆ | ★★★☆☆ | Moderado | Bien |

Resumen:

El PMMA ofrece la mejor calidad óptica y dureza superficial , aunque es más frágil que el PC. Para piezas donde la claridad y la estética superan la resistencia al impacto, el PMMA es la mejor opción.

Si bien el PMMA ofrece muchas ventajas, también tiene limitaciones:

Menor resistencia al impacto en comparación con la PC.

Frágil bajo tensión : puede agrietarse debido a un impacto o un ajuste apretado.

Resistencia al calor limitada (se ablanda por encima de ~100°C).

Requiere un secado cuidadoso antes de moldear para evitar burbujas y turbidez.

El proceso de moldeo por inyección de PMMA implica fundir bolitas de acrílico e inyectarlas en un molde a alta presión para darles la forma deseada.

Preparación del material (secado)

El PMMA absorbe la humedad fácilmente. Antes de moldearlo, se debe secar completamente (a 80–90 °C durante 2 a 4 horas) para evitar defectos inducidos por la humedad, como marcas y burbujas.

Fusión y plastificación

Los gránulos secos se introducen en la máquina de moldeo por inyección, donde se calientan y se funden. La temperatura de fusión normalmente se mantiene entre 200 y 250 °C, según el grado.

Inyección en la cavidad del molde

El PMMA fundido se inyecta bajo presión (700-1400 bar) en una cavidad del molde limpia y pulida. La ventilación adecuada es fundamental para evitar el aire atrapado que puede causar defectos ópticos.

Enfriamiento y expulsión

El molde se enfría uniformemente para evitar tensiones internas y deformaciones. Una vez solidificada, la pieza se expulsa con cuidado para evitar daños en la superficie.

El PMMA es muy sensible a las fluctuaciones de temperatura. El sobrecalentamiento puede causar decoloración o degradación, mientras que el subcalentamiento puede provocar un llenado incompleto y una transparencia deficiente. Mantener temperaturas estables de la masa fundida y del molde es crucial para la calidad óptica.

Configuración de máquina y molde

Tipo de tornillo: tornillo de uso general o de grado óptico.

Temperatura del molde: 60–90°C (más alta para piezas más gruesas).

Velocidad de inyección: Moderada a alta, para evitar líneas de soldadura.

Material del molde: acero pulido o superficie cromada para mayor claridad.

Los moldes limpios, secos y pulidos son esenciales

Dado que las piezas de PMMA suelen ser transparentes, cualquier contaminación o imperfección en el molde será visible en el producto terminado. Los moldes deben ser:

Libre de aceite, polvo o residuos.

Muy pulido (acabado espejo).

Debidamente ventilado para eliminar los gases atrapados.

Los ajustes de temperatura óptimos varían según el grado y el fabricante, pero los parámetros típicos son:

Escenario | Rango de temperatura |

Temperatura del barril/fusión | 200–250°C |

Temperatura de la boquilla | 220–240°C |

Temperatura del molde | 60–90°C |

Temperatura de secado | 80–90°C |

Mantener perfiles de temperatura consistentes es clave para prevenir el estrés interno, la neblina y los cambios de color.

Un secado adecuado garantiza un producto ópticamente transparente y sin burbujas.

Temperatura de secado: 80–90°C

Tiempo de secado: 2–4 horas

Contenido de humedad antes del moldeo: <0,05%

Se recomienda el uso de un secador deshumidificador para producciones a gran escala.

Sí, el PMMA es relativamente fácil de moldear, aunque requiere un control preciso de las condiciones de procesamiento. Fluye bien en forma fundida, lo que permite formas detalladas y componentes de paredes delgadas, pero es sensible al corte y al calor.

Para lograr excelentes resultados:

Evite una presión de inyección excesiva para evitar tensiones internas.

Mantener un enfriamiento uniforme.

Utilice moldes bien pulidos para las piezas transparentes.

Industria Automotriz – Lentes de faros y luces traseras, cubiertas de intermitentes.

Accesorios de iluminación : difusores LED, tubos de luz, paneles de tragaluz.

Dispositivos médicos : carcasas transparentes, componentes de instrumentos quirúrgicos.

Bienes de consumo : frascos de cosméticos, vitrinas, decoración de muebles.

Electrónica : cubiertas de pantalla, discos ópticos, paneles de dispositivos inteligentes.

Señalización y Publicidad – Letras luminosas, paneles expositores.

Se prefiere el PMMA siempre que el rendimiento óptico y la calidad de la superficie sean esenciales.

Asegúrese de que se seque por completo antes de moldear.

Evite el sobrecalentamiento : la degradación provoca coloración amarillenta o burbujas.

Pula las superficies del molde para lograr acabados tipo espejo.

Optimice el diseño de la compuerta para reducir las líneas de soldadura y las trampas de aire.

Utilice una velocidad de inyección moderada para mantener el flujo y la claridad.

Controle el enfriamiento para minimizar el estrés interno.

Evite las esquinas afiladas : diseñe con bordes redondeados para evitar grietas.

El recocido posterior al proceso puede aliviar las tensiones internas de las piezas ópticas.

Ventajas

Alta transparencia y brillo (hasta 92% de transmitancia de luz).

Excelente resistencia a la intemperie y a los rayos UV.

Buena rigidez y estabilidad dimensional.

Fácilmente moldeable en geometrías complejas.

Resistencia química a ácidos y álcalis diluidos.

Superficie pulible para aplicaciones ópticas.

Reciclable y respetuoso con el medio ambiente.

Limitaciones

Fragilidad y baja resistencia al impacto en comparación con la PC.

Resistencia al calor limitada (se ablanda cerca de 100°C).

Sensible a la humedad, requiere secado.

Propenso a agrietarse por tensión bajo carga mecánica.

Costo más alto que PS o ABS en algunos mercados.

El moldeo por inyección de PMMA sigue siendo uno de los procesos más importantes para la fabricación de piezas de plástico transparente de alta calidad. Su equilibrio entre claridad óptica, rigidez y resistencia a la intemperie lo hace ideal para aplicaciones automotrices, médicas, de iluminación y de consumo.

Sin embargo, el éxito en el moldeado de PMMA depende en gran medida de un control preciso de la temperatura, un secado adecuado del material y moldes limpios y pulidos. Cuando se maneja correctamente, el PMMA puede producir piezas con una calidad visual sorprendente que rivaliza con el vidrio en belleza pero lo supera en versatilidad y durabilidad.

A medida que las industrias continúen presionando por materiales livianos, estéticos y sustentables, el moldeo por inyección de PMMA seguirá siendo una solución vital para la producción de componentes transparentes en los próximos años.